前两天我参加了百度敏捷教练内部的『百+讲堂』第六讲——《当精益碰上敏捷》的培训课,通过Echo老师精彩的讲课让我们对精益的起源、理念等有了进一步的学习认知,为了能将这些知识点掌握得更加牢固,我又进一步搜集了课堂涉及的相关知识点并整理成笔记,以供大家参阅。

精益的起源

精益来源于传统制造行业,来自于丰田,而丰田家族的故事始于丰田佐吉。19世纪末期的日本纺织是主营行业,当时的丰田佐吉是纺织厂的工程师,那时纺织厂的纺织工序存在个问题:一旦梭子上的纺线断掉时机器不停,还会继续运转直到整批布生产完成,这样就会生产很多残次布匹,对于工厂来说生产成本没有变化,售价降低很多。于是他发明了一种特殊装置,一旦梭子上纺线断了,旁边有个勾,线不勾在上边松下了,机器的开关自动停掉,纺织工人走过去把纱线接上,机器又会重新自动启动继续运转。由此保证同样的成本,生产出来的布匹是质量好的。经过这种改善织布机织出布匹的瑕疵大大降低。这项发明后来逐渐演进成更广泛应用的制度,也就是丰田生产方式的两大支柱之一:自动化(Jidoka)。

后来丰田佐吉让自己的儿子丰田喜一郎负责丰田的汽车产业,在开始筹设丰田公司之初,丰田喜一郎曾多次去美国考察汽车行业,研究其组装线。福特公司的批量生产方式,是为了制造少数车款的庞大产量,这就是为何当年的福特“T型车”只有黑色的缘故,而丰田的情形不同,它必须使用相同的组装线制造出多种车型,因为日本市场的需求量太低,无法以专业的生产线制造不同车款。因此丰田必须设法调整福特公司的制造流程,以同时达到高质量、低成本、短前置期与灵活弹性。于是他们把生产汽车的每一个工序都做了改善,美国生产汽车是车不动人动,50辆汽车为一个批次,而丰田生产汽车是人不动车动,喷车工人等着,传送带来一辆车喷一辆漆,并且丰田和油漆供应商达成统一,一小桶油漆只够喷一辆车、螺丝统一大小、从而实现可以按照客户要求做颜色定制,达到刚刚好的0库存。而效率方面,美国一个工人一个月平均生产6台汽车,而日本丰田一个工人一个月平均生产55台。准时生产(just in time)的概念就是丰田喜一郎创下的。

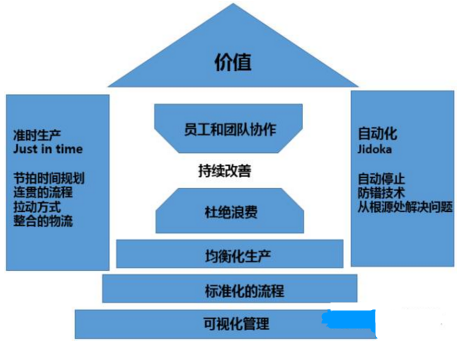

丰田质量屋(TPS house diagram)是现代制造业中广为人知的标志之一,它始于一切以实现客户的价值为出发——屋顶,接着是两个外缘支柱——准时生产与自动化,架构屋的中心是人员,地基则是由吉祥要素构成,其中包括标准化、稳固、可靠的流程以及均衡化。为什么要以质量屋来表示?因为它代表结构体系,如果一间房子的屋顶、梁柱以地基无稳固,这间房子也不会坚固,只要其中任何一个环节出现问题,就会使整个体质变得非常脆弱。

质量屋的三大基石:

●均衡化:节奏感控制,到什么时间做什么事情,为了维持生产体系的稳定,并使存货降低至最少。

●标准化:对重复性的事物和概念通过制订、发布和实施统一的流程,以获得最佳秩序和社会效益。

●可视化: 生产车间挂个看板,每个订单的状态可视化。

两大支柱:Just-In-Time(准时生产)与Jidoka(自动化)是丰田生产系统的两大支柱。

●Justin time是指“在需要的时候,按需要的量生产所需的产品”,也就是通过生产的计划和控制及库存的管理,追求一种无库存,或库存达到最小的生产系统。这种制度的优点在于使公司能够更好地应对顾客需求的日常变化。

●Jidoka(自动化,内建质检)是一个帮助机器和操作员,发现异常情况并立即停止生产的方法。它使整个工序将质量融入生产(build-in quality),并且把人和机器分开,以利于更有效地工作。Jidoka突出显现问题,因为当问题一出现的时候,工作就立即被停止下来。通过消除缺陷的根源,来帮助改进质量(build-in quality)。Jidoka有时也称为Autonomation,意思是有着人工智能的自动控制。它为生产设备提供了不需要操作员,就能区分产品好、坏的能力。操作员不必持续不断地查看机器,因此可以同时操作多台机器,实现了通常所说的“多工序操作”,从而大大地提高了生产率。

精益的必要条件,即所有的一切都是基于价值,无论是优化流程、可视化等一切都是为了把所有的浪费都去掉,按客户的价值来设计所有的东西而不是我的价值,而所有东西的运作不是一个人做的,是靠团队共同完成的。丰田模式是一种文化,而非只是一套提升效率与改善的工具,你必须依靠员工减少存货、找出隐藏的问题并解决它,员工有紧迫感、目的及团队合作的观念,因为他们若不能解决问题,就会发生存货不足的情形。在日常工作中,各个角色全都参与解决问题与持续改善的工作,历经时日,人人都成了解决问题的专家。

核心原则:单件流

每次生产和移动一个(或一个小的、固定批量的)工件,使得工件尽可能连续的通过一系列的加工步骤,并且每一步都刚刚在下一步需要的时候完成。单件流强调的是“流”和单件或小批的流转,而不是整批的转移、间歇和等待。

精益lean的意思是消除所有的浪费,使得所有的步骤都能为客户带来价值,其核心是杜绝浪费。生产过程中存在的 7种浪费(TIMWOOD):

1.运输(transportation):没有必要无目的的将零件和设备从一个地方移到另一个地方;

2.库存(inventory):在货架、地面上放置多余的材料,生产了没有市场的产品;

3.多余的移动(Move):对流程不增加价值的移动;

4.等待(waiting):不均衡的活动,等待上一个步骤的结束;

5.不当处理(Inappropriate Processing):不必要的和无价值的行为,加工步骤并不都是真实的需要;

6.过度生产(Overproduction):生产的部件多于或早于客户的需求(对比及时生产);

7.缺陷次品(Defects):有缺陷的工作,过多的检查工作或纠正错误

5S:促成及强化这种团队合作的精益工具

1.整理:把当前没有价值的清理掉,当前价值不高的东西收起来,经常用的放在手边;

2.整顿:左手把不需要的东西清理掉,右手把合适的东西放到合适的位置;

3.清扫:保持需要的东西拿出来就可以马上直接用;

4.标准化:按照规章来确保前边的1-3项;

5.持续:使遵守、保持规章成为一个习惯。

价值流图:检查和杜绝浪费的核心精益工具,淘汰不能创造价值的项目。它是描述从开始到最终交付所有活动的一张图表,例如,从客户请求一个新功能到这个功能交付到用户手中的所有活动,每一步都必须对客户来说是有价值的,否者便是浪费的。

以上是关于精益和丰田模式的相关介绍,我们了解每个组织必须形成自己的经营模式,丰田模式是创造丰田公司的人们及该公司独特历史下的产品,我们可以分析并了解丰田公司成功背后的原因,并从中汲取有助于发展我们自己事业经营模式的理念。

那么精益和我们的软件开发方法中的敏捷到底有什么异同呢?在这里简单罗列一些,每种方法都有适用的场景,不代表哪些更好:

●精益强调以客户价值为出发,敏捷里面也强调不断交付有价值的软件以满足客户需求;

●精益里面使用看板进行可视化和拉动管理,敏捷也使用物理或电子看板进行可视化的实践,并且还有kanban方法;

●精益通过标准化生产、自动化来提高效率,发现问题并及时改进,敏捷里面也有持续集成和持续交付的实践;

●精益强调just-in-time,敏捷里面也强调优先级的排序;

●精益更加聚焦对客户有价值的上下文环境下消除浪费;

●精益的模式和方法适用在更广泛的范围内,在精益制造中,甚至跨出自己公司的边界把供应商纳入精益过程改善的范围之中,也是很普遍的;

●敏捷有很多的方法、实践,有scrum、xp,等等,当然也有很火热的精益创业和精益软件开发方法;

●敏捷非常强调人,以及人和人之间的协作。(本资讯于2016-05-10首次发布)