深入解读“看板方法”

2019-12-30

来源:敏捷一年级 莫文韬

减少浪费,通过降低协调成本和事务成本来提高交付效率。

(2012年冬,拍摄于美国麻省的Wrentham Village Premium Outlets的Coach工厂店。该店为了保证服务质量,提高成交率,对店内购物人数进行了限制,因此在店外排起了长龙。)

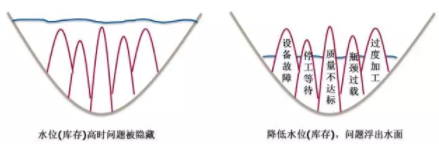

看板方法借鉴丰田生产方法的另一个重要思想就是对在制品数量(WIP)的限制。通过对每一个生产环节在制品数量的限制,一方面,减少了产品在各个生产环节之间的排队等待,缩短了产品从开始生产到交付的时间,加速了价值流动;另一方面,由此产生湖水岩石效应,暴露了生产环节中的团队协作,资源分配等各类问题,为进一步改进提供了着力点。

看板方法对于WIP的最佳实践是对每一个生产环节都分别定义一个最大在制品数,以充分发挥看板在挖掘问题,协同改进方面的作用。

对于WIP,通常有两类错误的应用:

1.待看板运用成熟后逐步加入WIP

一个典型的例子就是 雅虎公司。早期的时候,他们选择不设置WIP限制,理由是因为他们认为团队对于看板应用还不够成熟,希望首先利用看板的可视化来提升组织的成熟度,然后再引入WIP。然而,事实证明这种方法是有问题的。离开了WIP这一看板的核心方法,团队在协同改进上进展缓慢,最终在还没看到改善之前,团队就被解散,或者放弃了看板方法。

2.设置整体WIP,取代各个环节的WIP

即使是看板方法的发源地,Corbis公司,也在这一问题上栽过跟头。为简化WIP,几个重点项目团队选择了粗粒度的整体WIP限制。结果因为无法识别具体环节上的瓶颈来加以改进,实际效果大打折扣。

(上图中,我们以典型的软件开发流程为例,根据实际产能,对每个开发阶段都分别设置了WIP,这是一种比较推荐的做法。)

质量(Quality)

(源于戴明(W. Edwards Deming)的质量管理)

作为质量管理之父,戴明提出了“质量是一种以最经济的手段,制造出市场上最有用的产品。一旦改进了产品质量,生产率就会自动提高。” 其思想更是对二战后迅速崛起的日本起了重大作用,并且在随后的几十年中影响了许多世界上最具创新精神的经理人。

因此,大卫在看板方法的推广过程中,也极其强调了內建质量的重要性。经过研究发现,专注质量,能够让高缺陷率团队的生产力和交付速率获得2-4倍的提升。

在软件生产过程中,提高质量通常有以下几种实践:

代码检查(Code Review)

单元测试(UT)

测试驱动开发(TDD)

验收测试驱动开发(ATDD)

使用设计模式(Design pattern)

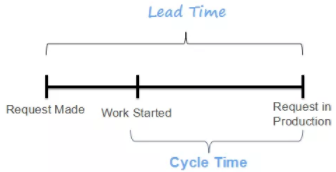

前置时间(Lead Time)

(源于敏捷开发Agile)

众所周知,敏捷开发非常重视对用户反馈的快速响应,强调以最短的时间,交付最大的用户价值,以获得市场竞争力。

因此,任务完成的“前置时间”,是衡量敏捷团队成熟度的一个重要标志,而看板方法也将这个“前置时间”看作是度量与改进的一项非常重要的指标。

服务分类(Class of Service)

在看板的实际应用中,对于不同的任务类型,往往需要区别处理,因此看板方法引入了服务分类(CoS)这一重要机制。常见的服务分类有:

1.加急类(Expedite)

常见于一些时效性特别强的需求,或者对产品重大缺陷的修复。

这一类任务将被视为最高优先级,因此可以无视最大在制品数(WIP)的限制,直接进行作业。

然而这样的任务,很容易对看板的正常工作造成冲击,因此加急类的任务个数,通常都仅设置为1。

2.固定交付日期类(Fixed Delivery Date)

看板方法推荐安排一定的产能,来处理一些固定交付日

免责声明:

1、IT项目管理界发布的所有资讯与文章是出于为业界传递更多信息之目的,并不意味着赞同其观点或证实其描述。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请浏览者仅作参考,并请自行核实相关内容。

2、本站部分内容转载于其他网站和媒体,版权归原作者或原发布媒体所有。如文章涉及版权等问题,请联系本站,我们将在两个工作日内进行删除或修改处理。敬请谅解!

-

延伸阅读:

-